膀胱过度活动症(OAB)是膀胱肌肉不自主收缩时发生的临床病症。症状可能包括尿急、急迫性尿失禁、尿频和夜尿。OAB令人烦恼的症状可能对患者的日常活动造成显著损害。

维贝格龙是一种口服片剂,每片含有75mgvibegron。这是一种小分子β3肾上腺素能受体激动剂,有助于放松逼尿肌,使膀胱能容纳更多的尿液,从而减轻OAB症状。维贝格龙(vibegron)于2018年9月21日获日本PMDA批准上市,由杏林制药和kissei在日本上市销售,商品名为beova,用于治疗膀胱过度活动症。2020年12月23日获美国FDA批准上市,商品名为gemtesa。

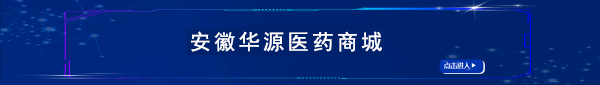

维贝格龙原料药从结构式上可以看出,该药物分子具有四个手性中心,特别是吡咯烷上处于cis的取代基,这些结构特征对于原料药工艺放大生产是一大挑战。维贝格龙早期的合成路线:

(维贝格龙早期的合成路线)

图片来源:尚科生物

具体工艺路线:首先5-己烯酸(149)与手性恶唑烷酮偶联得到手性酰基恶唑烷酮151,在氯化镁催化下与苯甲醛进行反式羟醛缩合反应,得到高非对映选择性化合物152,经过TBS保护、在H2O2的存在下,氢氧化锂水解得到恶唑烷酮裂解,紧接着经过DPPA和对甲氧基苄醇参与的Curtius重排、PdCl2(dppf)和CuI催化下的Sonagashira偶联等一系列的合成步骤,得到了关键中间体158。随后使用Fukuyama开发的方法将炔烃氧化为酮159。同时进行环化得到2,3-二氢吡咯中间体,在氰化硼氢化钠作用下将其还原为顺式和反式吡咯烷异构体的混合物160。顺式吡咯烷异构体可以通过硅胶色谱柱从反式异构体中分离得到。随后经过N-Boc保护、Pd/C催化硝基还原、以及TBAF促进的TBS脱保护等一系列步骤合成得到关键手性化合物163。最后在EDCI和HOAT缩合试剂作用下,与商业化的关键中间体164发生缩合反应,最后进行手性拆分,顺利得到维贝格龙活性分子。

这是原料药早期合成工艺路线,为了提高非对映选择性,需要先保护羟基,经过还原反应后再进行脱保护,合成步骤比较繁琐。而且关环形成的吡咯烷立体选择性低,在还原胺化过程中,生成了顺式吡咯和反式吡咯,选择性一般在80:20范围内,需要柱层析分离产品,目标产物收率低,不利于商业化生产。

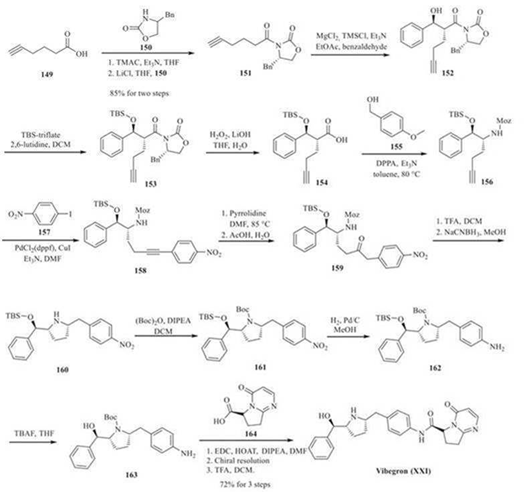

对于关键中间体164,原研也进行了多次工艺路线优化,关键中间体164最优工艺路线如下:

(关键中间体164最优工艺路线)

图片来源:尚科生物

关键手性酸中间体164的制备,首先使用DMS对甲基(S)-5-氧吡咯烷-2-羧酸165进行甲基化,得到化合物166。化合物166与167在高温条件下反应生成[4+2]环加成产物168,该产物经过高温开环,随后经氢氧化锂水解反应生成维贝格龙关键中间体164。

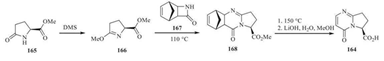

关于维贝格龙关键手性中间体163的合成(下面的scheme编成化合物14),多篇文献研究了吡咯烷苯胺的多种合成方法。其中有一条工艺路线以市售的手性物料为起始原料,两次采用Witting反应形成反式烯烃,维贝格龙关键中间体14合成路线如下:

(关键中间体14合成路线)

图片来源:尚科生物

工艺路线描述:市售起始物料(1R,2R)-2-氨基-1-苯基-1,3-丙二醇首先被选择性保护得到7。经过Swern氧化反应将羟基转化为醛,紧接着与(三苯膦亚基)乙醛进行第一次Wittig反应生成不饱和醛9。然后碳碳双键被还原为饱和醛10,紧接着与(4-硝基苯)三苯基溴化膦进行第二次Wittig反应,得到的烯烃11作为顺/反异构体混合物。脱保护之后,在Hünig碱作用下,自由胺通过共轭加成自发地在双键上环化。随后原位保护吡咯烷环,最后分离立体异构体,得到所需的顺式异构体13(32%)和反式异构体(50%)。最后硝基加氢还原得到吡咯烷苯胺中间体14。

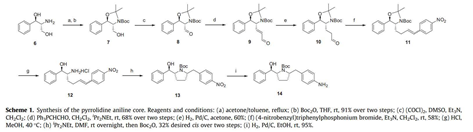

考虑到原料药商业化的规模化生产的需求,默克公司于2018年报告了该药物的一个简单的规模化合成路线;由于在碱性条件下原研观察到外消旋的酮内Boc保护的胺立体中心的差向异构化,因此设计了酮还原酶(KRED-p301)以选择性促进烟酰胺腺嘌呤二核苷酸磷酸(NADPH)与(R)-385进行酮的差向异构化,高效地将(R)-385转化为手性氨基醇386。极大提高了关键中间体的手性选择性和产率;(关键中间体在下面scheme中编号为390)运用生物催化技术合成维贝格龙的工艺路线:

(运用生物催化技术合成维贝格龙的工艺路线)

图片来源:尚科生物

维贝格龙新工艺具体路线如下:戊炔醇经过Strecker反应、Boc保护生成外消旋氨基腈(384),紧接着格氏加成,随后经酸性处理,生成外消旋酮(385),在碱性条件下外消旋酮内Boc保护的胺立体中心的差向异构化,经过酮还原酶(KRED-p301)和NADPH作用下,有效的将(R)-385转化为关键中间体手性氨基醇386。以386为原料,经Sonogashira偶联反应,脱保护,在Hunig碱存在的情况下发生分子内环化反应,生成了吡咯烷醇结构化合物(388),在氢化之前先转化为相应的硅基醚(389),经过加氢反应生成含苯胺结构的化合物(390),最后与商业化关键中间体391在常规酰胺键形成条件下反应,最终以93%的产率得到规模化生产的维贝格龙原料药。

维贝格龙商业化工艺路线关键生产步骤使用酮还原酶,不仅转化率高达95%,而且手性选择性也很好,ee为99.4%,非对映体比大于100:1。

生物催化技术是实现绿色化学的最佳解决方案之一,与传统化学合成相比具有诸多优势:生物催化避免使用有毒催化剂,可以使反应在温和条件下进行,产生较少的副产物和三废,有效缩短合成路线,提供更高的催化效率和立体选择性,实现低成本、高质量生产。生物催化技术作为绿色化学的重要组成部分,已经广泛应用于重磅药物及药物关键中间体的生产中,这也说明了行业未来的发展趋势,嫁接生物催化技术将会成为新药开发合成工艺过程的一个常选项。